Uma ferramenta estratégica para a gestão da qualidade e prevenção de risco

Origem e criador da ferramenta FMEA

O método FMEA (Failure Mode and Effects Analysis ou Análise de Modos de Falha e Efeitos) teve sua origem na indústria aeroespacial e militar dos Estados Unidos, sendo formalmente desenvolvido pela NASA e Força Aérea dos EUA no final da década de 1940, com o objetivo de prevenir falhas catastróficas em sistemas críticos. Contudo, foi na década de 1960, com a indústria automotiva (notadamente a Ford e, mais tarde, a General Motors e Chrysler), que o FMEA ganhou destaque na administração e engenharia industrial, especialmente no contexto da Qualidade Total.

Embora não haja um único “criador” nomeado, as Forças Armadas dos EUA são reconhecidas por terem padronizado o método na norma MIL-P-1629 (1949). A partir daí, tornou-se uma ferramenta consagrada nas práticas da Qualidade, Seis Sigma, ISO 9001, IATF 16949 e Lean Manufacturing.

Importância e vantagens da FMEA nas organizações

A FMEA é uma poderosa ferramenta preventiva e analítica, usada para identificar possíveis modos de falha em processos, produtos, sistemas ou serviços, antes que eles ocorram. Sua adoção é altamente estratégica porque promove:

Redução de riscos operacionais e financeiros;

Prevenção de acidentes, defeitos e retrabalhos;

Melhoria contínua nos processos;

Aumento da confiabilidade e segurança dos produtos/serviços;

Redução de custos com correções e não conformidades;

Tomada de decisão baseada em análise de criticidade;

Integração entre áreas de engenharia, qualidade, produção e gestão.

Na prática, o FMEA antecipa problemas que poderiam comprometer a imagem da empresa, a satisfação do cliente, a segurança de pessoas e a eficiência operacional.

Como implantar o FMEA: fundamentos e prática no cotidiano

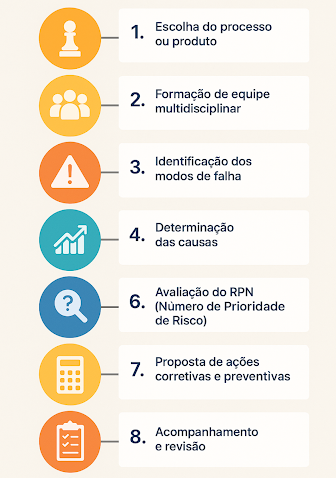

A implantação eficaz do FMEA exige cultura organizacional voltada à prevenção e envolvimento multidisciplinar. As etapas básicas são:

1. Escolha do processo ou produto

Selecione o item que será analisado (ex: linha de produção, projeto, equipamento ou serviço).

2. Formação de equipe multidisciplinar

Engenharia, produção, qualidade, manutenção, segurança e até o comercial devem participar. A diversidade de visões enriquece o diagnóstico.

3. Identificação dos modos de falha

Mapeie como o item pode falhar. Exemplo: um motor pode superaquecer, uma peça pode quebrar, um formulário pode conter erro de digitação.

4. Análise dos efeitos da falha

Descreva as consequências de cada falha: atrasos, defeitos, lesões, perdas financeiras ou perda de cliente.

5. Determinação das causas

Quais são as raízes do problema? Falta de manutenção? Erro humano? Matéria-prima inadequada? Falha no projeto?

6. Avaliação do RPN (Número de Prioridade de Risco)

Calcule o RPN = Severidade × Ocorrência × Detecção, com notas de 1 a 10. Quanto maior o RPN, mais crítica é a falha.

7. Proposta de ações corretivas e preventivas

A equipe propõe soluções para reduzir a ocorrência, aumentar a detecção ou minimizar a severidade.

8. Acompanhamento e revisão

Implantadas as ações, o FMEA deve ser revisado periodicamente e atualizado conforme mudanças no processo.

FMEA no cotidiano dos colaboradores

Mais do que uma planilha ou ferramenta de engenharia, o FMEA é um modelo mental de antecipação e responsabilidade. Ele incentiva os colaboradores a pensarem:

“E se isso falhar? Quais seriam as consequências? O que posso fazer para evitar isso?”

Com treinamentos e participação ativa, o FMEA se transforma em cultura de prevenção. Cada colaborador passa a ser protagonista da qualidade e da segurança, elevando o padrão da organização como um todo.

Casos de valor agregado com o uso do FMEA

Empresas que adotam o FMEA de forma estruturada e contínua conseguem ganhos significativos. Abaixo, alguns exemplos reais e típicos:

Montadora automotiva reduziu em 47% os índices de recall ao revisar projetos com FMEA de design.

Indústria de alimentos diminuiu em 80% os riscos de contaminação após mapeamento de falhas no processo fabril.

Empresa hospitalar aplicou FMEA em fluxos críticos e evitou incidentes graves na administração de medicamentos.

Indústria de energia usou o FMEA para revisar riscos em manutenções programadas, evitando prejuízos milionários.

Considerações finais

A FMEA é mais do que uma ferramenta técnica: trata-se de uma estratégia de gestão da excelência que alia análise crítica, trabalho em equipe e responsabilidade corporativa. Quando bem aplicada, ela se torna uma aliada poderosa na geração de valor, na fidelização de clientes e na sustentabilidade dos negócios.

Em um cenário cada vez mais competitivo e exigente, organizações que cultivam visão preventiva e cultura de melhoria contínua são aquelas que verdadeiramente se destacam.

Bom trabalho e grande abraço.

Rafael José Pôncio, PROF. ADM.

Conheça também:

Reprodução permitida, desde que mencionado o Nome do Autor e o link fonte.

.jpeg.png)